La manera en la que la IA y la Internet de las cosas industriales (IIoT, por sus siglas en inglés) son un punto de inflexión en el mantenimiento de los sistemas de rayos X

6 Marzo 2025

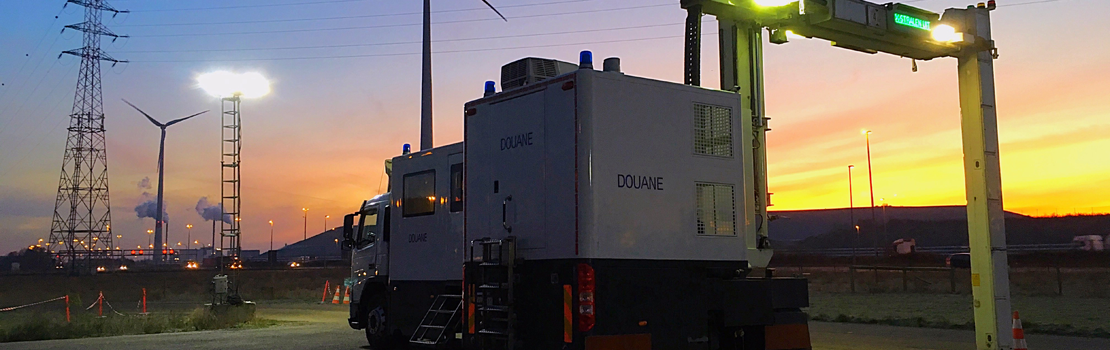

Por Dimitar Todorov, Doctor, Director de innovación, DanlexElegir la estrategia de mantenimiento correcta es fundamental para la eficiencia, seguridad y longevidad de los sistemas de inspección no intrusiva (INI).

En la actualidad, los fabricantes de equipamiento y sus proveedores de servicios suelen ofrecer los siguientes modelos de mantenimiento a sus clientes:

- Mantenimiento preventivo (MP), que se basa en intervalos predeterminados que pueden tener lugar antes o después de que el equipo se averíe.

- Mantenimiento correctivo (MC), en el que se corrigen los fallos cuando se producen, y es básicamente una estrategia reactiva de “que siga funcionando hasta que se rompa”.

- Inventario, que requiere mantener grandes existencias de piezas de repuesto en todo momento, a fin de realizar un mantenimiento correctivo no planificado.

Estos modelos reactivos y preventivos presentan varios problemas. Al realizar tareas de mantenimiento innecesarias y reparaciones de emergencia, durante los primeros 10 años los clientes suelen gastar el 100 % del coste de compra del equipamiento en su mantenimiento. Además, el equipamiento puede estar mucho tiempo inactivo. La consultora Roland Berger estima que aproximadamente el 30 % de las tareas de mantenimiento preventivo son innecesarias. Según otra consultora, Emerson Process Management,[1] en el 30 % de los casos son contraproducentes, y hasta el 70 % de los fallos se producen poco después de las principales actividades de mantenimiento. Asimismo, más del 90 % de los fallos se suelen deber a condiciones que pueden producirse en cualquier momento y de forma inesperada.

Transformar el mantenimiento a través de la IA y la IIoT

Hoy se aplica otra estrategia de mantenimiento llamada “mantenimiento en función del estado” (CBM, por sus siglas en inglés), a fin de reemplazar el mantenimiento preventivo de los componentes esenciales de los equipos. Las actividades de mantenimiento se planifican dependiendo del estado técnico y no de un intervalo predefinido. Un técnico de mantenimiento determina si el estado técnico es correcto. Evalúa el estado del equipo a distancia utilizando datos de sensores y herramientas de supervisión en tiempo real. Esta estrategia se puede mejorar aplicando algoritmos de aprendizaje automático (AA) e inteligencia artificial (IA), lo que se conoce como mantenimiento predictivo (MPd). Proporciona más información de alto valor que se puede utilizar no solo para mejorar la programación de las actividades de mantenimiento, sino también para calcular la vida útil restante de los equipamientos esenciales. De este modo, muchas industrias han podido reducir sus costes de mantenimiento hasta en un 40 %,[1] aumentando al mismo tiempo la disponibilidad de los equipamientos, prolongando su vida útil, reduciendo la producción de residuos y mejorando los protocolos de seguridad.

Cómo funciona

El mantenimiento predictivo combina el conocimiento del dominio, el aprendizaje automático (AA) y los algoritmos de IA para procesar datos técnicos casi en tiempo real y proporcionar información valiosa sobre el estado técnico de los componentes más esenciales.

Para aplicar el mantenimiento predictivo a los sistemas de INI es necesario utilizar datos originados por los registros del sistema y los sensores integrados existentes, o instalar más sensores de la Internet de las cosas industriales (IIoT). Estos sensores de la IIoT recopilan continuamente datos en tiempo real para los parámetros técnicos más importantes de los componentes fundamentales, como generadores de rayos X, tubos y aceleradores. Los datos se analizan después mediante diferentes algoritmos para identificar pautas, detectar anomalías y predecir fallos.

Dependiendo del equipamiento y de las necesidades del cliente, se pueden desarrollar diferentes tipos de modelos predictivos a fin de procesar y analizar datos relevantes para el rendimiento técnico del equipo, como por ejemplo:

- Modelos predictivos a corto plazo. Se centran en dar respuesta a los cambios operativos en un futuro próximo, que suele ser un período de entre unos días y unas semanas. Estos modelos son especialmente valiosos al identificar y responder a anomalías inesperadas en tiempo real. Pueden detectar, por ejemplo, un comportamiento anómalo del sistema de aire acondicionado en un sistema de rayos X de alta energía, o bien en la línea del detector o en la sala técnica (del servidor), mucho antes de que se alcance un umbral crítico predefinido (CBM).

- Modelos predictivos a medio plazo. Amplían el análisis predictivo para abordar problemas que se producirán probablemente en un período de entre unas semanas y unos meses. Estos modelos son para las piezas que pueden fallar por desgaste o envejecimiento. Por ejemplo, en los sistemas de rayos X de baja energía, estos modelos pueden predecir un fallo del generador con hasta tres meses de antelación controlando sus parámetros eléctricos.

- Modelos predictivos a largo plazo, también conocidos como modelos de supervivencia. Se centran en la planificación estratégica y en garantizar la fiabilidad de los equipamientos a largo plazo. Estos modelos sirven para optimizar la disponibilidad de las piezas de repuesto y los recursos, minimizando al mismo tiempo los costes. El período de tiempo de estos modelos suele ser de entre unos meses y un año. Por ejemplo, los modelos de supervivencia pueden predecir las tasas de fallo de los magnetrones o tiratrones durante un largo periodo de tiempo, lo que permite optimizar las piezas de repuesto para evitar tanto el exceso como el agotamiento de existencias.

Mantenimiento prescriptivo (PxM, por sus siglas en inglés)

En el mantenimiento predictivo se aplica el análisis de datos para anticiparse a los fallos de los equipamientos antes de que se produzcan. En el mantenimiento prescriptivo (PxM) se va un paso más allá, ya que se proponen recomendaciones prácticas en cada caso para ayudar a los especialistas de mantenimiento a solucionar los problemas del sistema. El PxM utiliza mecanismos para reaccionar y tomar decisiones con rapidez en la gestión de resoluciones y en las reparaciones.

Panel de control y centro de control de mantenimiento

Hay un panel de control de inteligencia empresarial (BI, por sus siglas en inglés) en el que se deben reunir y mostrar todos los datos, tendencias e información práctica generados por el sistema. En este panel de BI, los especialistas de mantenimiento y los usuarios finales podrán ver claramente cuál es el estado del equipamiento y los pasos necesarios para mantener un rendimiento óptimo.

Además del panel de BI, se debe crear un equipo cualificado que trabaje desde un centro de control de mantenimiento, y un servicio de apoyo y de asistencia telefónica 24 horas al día, 7 días a la semana, para lidiar con posibles fallos de forma rápida y eficiente.

Estos son otros servicios que también se deberían prestar:

- supervisión a distancia y en tiempo real del estado técnico del equipamiento;

- diagnóstico y resolución de problemas a distancia;

- intervenciones sobre el terreno y suministro de las piezas de repuesto necesarias;

- mediciones de seguridad radiológica de acuerdo con la legislación aplicable dependiendo del tipo y la configuración del sistema de rayos X específico que se utilice.

Costes

La inversión inicial para implementar una solución de este tipo suele ser de alrededor de 1.000 euros por sistema de INI, lo que cubre los costes del hardware (dispositivo IIoT y sensores) y de la instalación. Sin embargo, dependiendo del modelo de suscripción elegido, estos costes iniciales pueden aplazarse o incluirse en los pagos corrientes, lo que en la práctica hace que no se requiera inversión inicial.

Estas son las posibles variantes para los modelos de suscripción:

- pago por uso;

- paquetes y lotes de productos adaptados para el cliente; y

- modelos de precios basados en el valor y métricas de precios.

Con esta flexibilidad las administraciones de aduanas pueden adoptar soluciones de mantenimiento predictivo sin hacer frente a grandes obstáculos económicos.

Cabe señalar que la implementación del mantenimiento predictivo también reducirá los gastos generales, como los de los desplazamientos hacia y desde el emplazamiento operativo para diagnosticar y solucionar problemas y los derivados del almacenamiento de piezas de repuesto.

Protección de datos y ciberseguridad

Es necesario desarrollar una estrategia de defensa exhaustiva a fin de proteger los datos esenciales de las amenazas y vulnerabilidades cibernéticas. Sólo se debe recopilar información técnica sobre el estado del sistema de INI, como registros del sistema y datos de los sensores, y la información debe almacenarse en un centro de datos de mantenimiento y control, al tiempo que se garantiza el uso del encriptado en cada etapa de la transmisión de datos. Además, se deben utilizar cortafuegos de última generación para procesar los flujos de datos y bloquear el tráfico que pueda ser peligroso. Hay otras capas de seguridad, como los sistemas de detección de intrusos y los mecanismos de supervisión en tiempo real y de respuesta a incidentes para identificar y mitigar las posibles amenazas con rapidez. Se deben realizar auditorías de seguridad, pruebas de penetración y análisis de vulnerabilidades de manera periódica para que la solución siga siendo resiliente ante las nuevas amenazas cibernéticas.

Oportunidades para realizar pruebas

Los proveedores de sistemas de INI y las administraciones aduaneras deberían probar las soluciones de mantenimiento predictivo en condiciones reales. También pueden solicitar que se lleven a cabo proyectos de prueba de concepto (PdC) de forma gratuita para los tipos y modelos específicos de sistemas de rayos X que utilicen.

Más información

www.danlex.bg / www.pm4x.eu

pm4x@danlex.bg

[1] Libro blanco: Reducing Operations & Maintenance Costs, Emerson Process Management 2003.

[2] Operations & Maintenance Best Practices, Federal Energy Management Program, Agosto 2010.